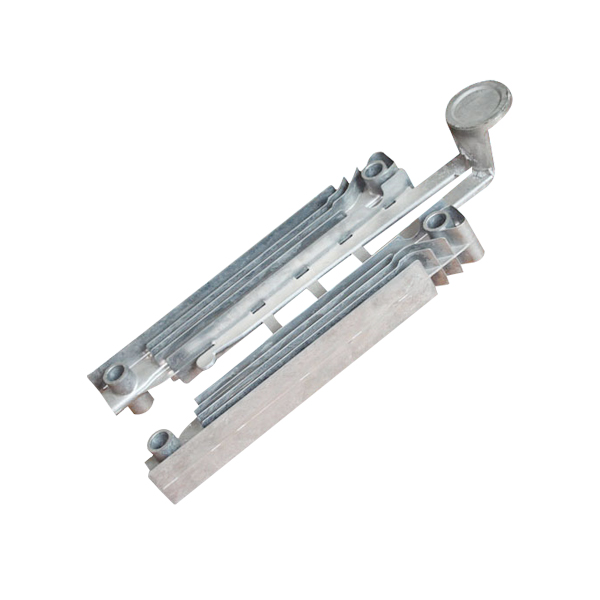

అన్ని రకాల ODM అల్యూమినియం కాస్టింగ్ భాగాలు A380 ADC12

సర్దుబాటు ఐప్యాడ్ స్టాండ్, టాబ్లెట్ స్టాండ్ హోల్డర్లు.

దయచేసి మా ఇతర ఉత్పత్తులను చూడండి, అవన్నీ అనుకూలీకరించిన భాగాలు మేము డైస్ను తయారు చేస్తాము మరియు కస్టమర్ల కోసం ఉత్పత్తులను తయారు చేస్తాము. కస్టమర్ అవసరాలకు అనుగుణంగా అన్ని డై-కాస్టింగ్ భాగాలను OEMతో తయారు చేయవచ్చు.

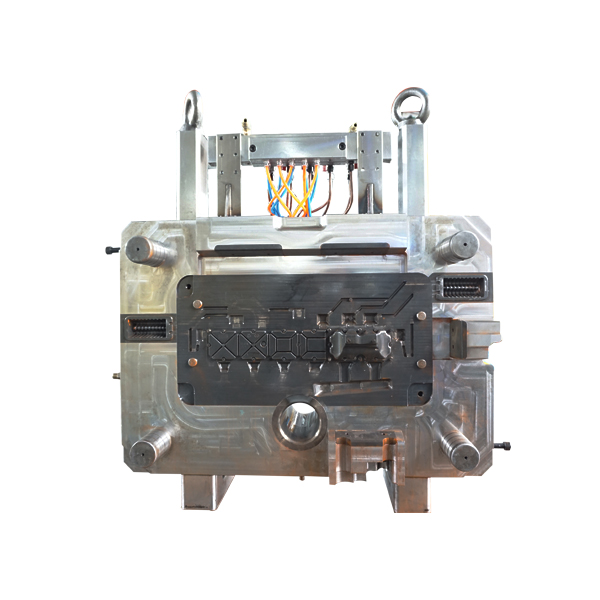

FANGCHEN ఒక ప్రొఫెషనల్ మరియు సీనియర్ మోల్డ్ ఇంజనీరింగ్ బృందాన్ని కలిగి ఉంది, ఉత్పత్తుల నాణ్యత మరియు అచ్చు జీవితానికి హామీ ఇవ్వడానికి కస్టమర్లకు వారి అవసరాల ఆధారంగా సరైన అచ్చు పరిష్కారాన్ని అందిస్తుంది. మేము MEGAMA ఫ్లో సిస్టమ్తో డైస్ను తయారు చేస్తాము. మరియు అనుకరణ ఫలితం ఏ సమస్య లేకుండా వచ్చిన తర్వాత మేము డై డిజైన్కి వెళ్తాము.

మేము మా 200T-1250T మెషీన్ని ఉపయోగించడం ద్వారా డై-కాస్టింగ్ను తయారు చేస్తాము. మేము 1.0mm సన్నని గోడ మందంతో భాగాలను భారీగా ఉత్పత్తి చేయగలము. మందపాటి గోడ డై కాస్టింగ్ భాగాలలో అంతర్గత సారంధ్రత మరియు గాలి బిగుతు నియంత్రణపై మేము గొప్ప అనుభవాన్ని పొందాము.

మేము ADC12, A380 మరియు A360 అనే సాధారణ పదార్థాలను ఉపయోగిస్తాము. క్లయింట్ అవసరాల ఆధారంగా ఇతర మెటీరియల్లను కూడా అనుకూలీకరించవచ్చు. మేము షాంఘై మరియు జియాంగ్సు ప్రావిన్స్లో స్థిరమైన మెటీరియల్ సరఫరాదారుని కలిగి ఉన్నాము. మా ఫ్యాక్టరీలోకి మెటీరియల్ వచ్చిన ప్రతిసారీ మేము మెటీరియల్ ఎలిమెంట్లను తనిఖీ చేస్తాము మరియు భవిష్యత్తు ట్రయల్ కోసం రికార్డ్ చేస్తాము.

కస్టమర్ కోసం భాగాలను ఈ క్రింది విధంగా చేయడానికి మా దశ:

1-అనుకూలీకరించిన డ్రాయింగ్ యొక్క నిర్ధారణను పొందండి

2-డై డిజైన్ను ప్రారంభించండి

3-ఉపరితల ట్రీట్మెంట్పై విశ్లేషించే సమయంలో డైని చేయండి

4-ఆ తర్వాత డై రెడీ మేక్ ట్రయిల్

5-అనుకూలీకరించిన డ్రాయింగ్ను అనుసరించడం ద్వారా నమూనాలను పొందండి మరియు CMM తనిఖీని చేయండి

6-CMM నివేదిక "గ్రీన్ లైట్" ఇచ్చిన తర్వాత, తనిఖీ కోసం నమూనాలను కస్టమర్ ఎండ్కి పంపండి

7-కస్టమర్ తుది భాగాలను నిర్ధారించిన తర్వాత, మేము మొదటి ఆర్డర్ కోసం 100-1000 ట్రయిల్ ఉత్పత్తిని చేస్తాము

8-కస్టమర్ ట్రయిల్ ఉత్పత్తిని నిర్ధారించిన తర్వాత, మేము భవిష్యత్ ఉత్పత్తుల కోసం కస్టమర్ల ఆర్డర్ను అనుసరిస్తాము

ఫాంగ్చెన్ కార్మికులు దశలను ఖచ్చితంగా అనుసరిస్తారు, ఉత్పత్తులపై ఏదైనా సమస్య కనుగొనబడితే ప్రతి అడుగు కాలిబాటగా ఉంటుంది, మేము సమస్యను కనుగొని తక్కువ సమయంలో సమస్యను పరిష్కరించగలము. మరియు మీరు అన్ని రకాల ఫీల్డ్లలో చేయాలనుకుంటున్న కాస్టింగ్ల కోసం మీకు ఉత్తమ పరిష్కారాలను అందిస్తానని వాగ్దానం చేస్తున్నాను.

కాస్టింగ్ యొక్క భాగాలు ఏమిటి?

ఈ ప్రక్రియకు ఆరు దశలు ఉన్నాయి:

అచ్చును సృష్టించడానికి ఇసుకలో నమూనాను ఉంచండి.

డిజైన్ మరియు ఇసుక పోయడం వ్యవస్థలో చేర్చబడ్డాయి.

నమూనాను తీసివేయండి.

కరిగిన లోహంతో కుహరాన్ని పూరించండి.

లోహాన్ని చల్లబరచండి.

ఇసుక అచ్చును విచ్ఛిన్నం చేసి, కాస్టింగ్ తొలగించండి.

అల్యూమినియం తారాగణం కోసం ఒక విలక్షణమైన పద్ధతి ఏమిటంటే, కరిగిన అల్యూమినియంను ఉక్కు అచ్చులో పోయడం, తారాగణం ముక్క అనూహ్యంగా మృదువైన మరియు శుద్ధి చేయబడిన ఉపరితలం కలిగి ఉండేలా ఖచ్చితత్వంతో ప్రాసెస్ చేయబడింది. ఈ ప్రత్యేక ప్రక్రియ అల్యూమినియం కాస్టింగ్లను ఉత్పత్తి చేయడానికి ఉపయోగించే అనేక పద్ధతుల్లో ఒకటి, వీటిలో ప్రతి ఒక్కటి నిర్దిష్ట రకాల భాగాల సృష్టికి ఉపయోగించబడుతుంది.

కాస్టింగ్ ప్రక్రియలలో ఒక వైవిధ్యం అచ్చు రకం, ఇది శాశ్వతంగా ఉక్కుతో తయారు చేయబడుతుంది లేదా తాత్కాలికంగా నాన్-మెటాలిక్ పదార్థంతో తయారు చేయబడుతుంది. ప్రతి రకమైన కాస్టింగ్లు వాటి ప్రయోజనాలను కలిగి ఉంటాయి మరియు వాటి విశ్వసనీయత మరియు ఉత్పత్తి నాణ్యతపై ఆధారపడి ఉంటాయి.

అల్యూమినియం కాస్టింగ్ ప్రక్రియ గురించి చర్చించడానికి, ప్రతి ఒక్కటి విభిన్నమైన పద్ధతులను పరిశీలించడం అవసరం మరియు కేవలం ఒక ప్రక్రియ లేనందున అవి ఎలా ఉపయోగించబడుతున్నాయి. ఒకటి లేదా అనేక పద్ధతుల్లో నైపుణ్యం కలిగిన తయారీదారులు ఉన్నప్పటికీ, చాలా మంది నిర్మాతలు వినియోగదారులకు వారు ఏ ప్రక్రియను ఇష్టపడతారో ఎంపికను అందిస్తారు.

అల్యూమినియం కాస్టింగ్ ప్రక్రియ

శాశ్వత అచ్చు కాస్టింగ్

అల్యూమినియం శాశ్వత అచ్చు కాస్టింగ్ ఖర్చులో ఎక్కువ భాగం అచ్చు యొక్క మ్యాచింగ్ మరియు ఆకృతి, ఇది సాధారణంగా బూడిద ఇనుము లేదా ఉక్కుతో తయారు చేయబడుతుంది. అచ్చు రూపకల్పన చేసిన భాగం యొక్క రేఖాగణిత ఆకారంలో ఆకృతి చేయబడింది, దీని లక్షణాలు మరియు ఆకృతిని రెండు భాగాలుగా విభజించారు. ఇంజెక్షన్ ప్రక్రియలో, అచ్చు యొక్క భాగాలు గాలి లేదా కలుషితాలు లేని విధంగా గట్టిగా మూసివేయబడతాయి. కరిగిన అల్యూమినియం పోయడానికి ముందు అచ్చు వేడి చేయబడుతుంది, ఇది లాడ్ లేదా ఇంజెక్ట్ చేయబడుతుంది.

ప్రక్రియ పూర్తయిన తర్వాత, అల్యూమినియం భాగాన్ని పటిష్టం చేయడానికి అచ్చు చల్లబరచడానికి అనుమతించబడుతుంది. చల్లబడిన తర్వాత, లోపాలు ఏర్పడకుండా నిరోధించడానికి భాగం అచ్చు నుండి వేగంగా తొలగించబడుతుంది.